コラム

COLUMN

製品名:EXEX生産管理

連載コラム12 基準生産計画について

前回の記事でBOMについてお話しました。これから数回にわたりBOMを使って生産管理システムが行える生産計画についてお話します。生産計画の方法論は多岐に渡るため、数回に分けてお話していきます。今回は、生産管理システムでは古典的な方法とも言える基準生産計画、ラフカットプランニング、MRP、資源所要量計画にまつわるお話です。

生産管理システムの枠組みで実装される計画支援機能

図1

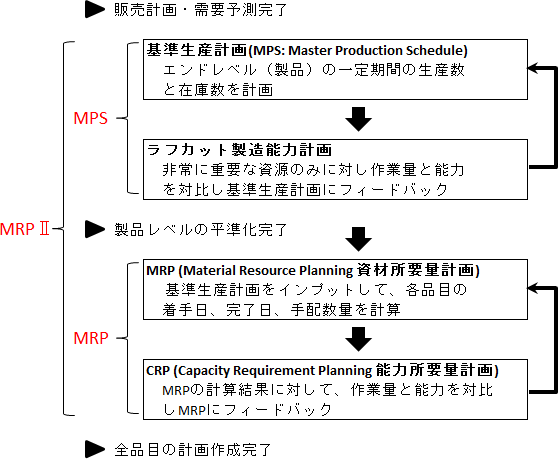

現在広く流通している生産管理システム、ERPの中でも計画系の機能で恐らく最も実装されているケースが多いのが基準生産計画を支援する機能だと思われます。また基準生産計画に関連して、ラフカットプランニング、MRP、CRP(資源所要量計画)、MRPⅡなど、もう少し細かく機能を分割しその関係を簡単に説明したものが図1になります。

基準生産計画とラフカットプランニング

基準生産計画とは、

(1)エンドアイテム(製品もしくは販売対象となる中間品)の販売計画・需要予測を作成する

(2)上記の需要予測に基づいて、一定期間の日別の生産数量を計画する

このとき、日による生産数のバラつきがなく、出荷できないという状態に陥らない、すなわち、予想在庫がマイナスになるような事態にならないような計画を立てる

(3)その後、重要な資源に着目して負荷状況をチェックする

この作業を支援する機能のことを、ラフカット製造能力計画、ラフカットプランニングと言います。

(4)上記(1)〜(3)の作業を繰返し、エンドアイテムでの生産計画を確定させる

ことが手順の基本となります。

基準生産計画という言葉を知らなかったとしても、製造業の計画担当者に現状の計画作成過程をヒアリングするとこの考え方に近いやり方でEXCELで生産計画を作成している担当者も多いようです。

この計画作成では、エンドアイテムだけ、重要な資源だけとチェックする対象をかなり絞り込んで立案します。チェック対象を絞り込むことで、人間の計算能力でも判断できるレベルに簡略化しているとも言えます。

なお、重要な資源とは

- ボトルネック(隘路)となる、工程・設備・機械・作業員

- リードタイムが長い工程

を指します。

基準生産計画では、エンドアイテムでの計画を確定させ、その結果をさらにMRPにつなげることが目的になります。基準生産計画作成過程で考慮されなかった中間品の在庫やその製造のための能力はMRP以降の作業となります。また、生産管理システムを導入されていない工場では、このレベルでの計画がすなわち最終的な生産計画になっている例も多くあるようです。

MRP(資材所要量計画)とCRP(能力所要量計画)

基準生産計画を入力データとして、BOMで定義された子部品・リードタイムの情報から製品〜中間品〜部品材料までの各工程の着手日・完了日を計算するのがMRPです。ただし、MRPの行う計画には以下のような欠陥と言うか不完全な点があります。

- (1)リードタイムは生産数量によらず固定である。また、どちらかと言うと連続処理工程的なリードタイム計算でバッチ処理には適さないことが多い。

- (2)常に納期から逆算して計画を作成するため、同一日付、同一設備に能力以上の作業オーダーが割り付けられる(無限山積み)になりやすい

上記(1)のリードタイムの欠陥は残念ながらMRPでは解消できません。そんな単純なことが何故?と不思議に思う方も多いですが、例え生産数量に応じてリードタイムを変動させたところで、(2)の資源量が能力オーバーしていたらその計算は絵に描いた餅になりあまり意味がないのです。つまり計画作成時に(1)と(2)を同時に解消するようなロジックというか構造でなければこの問題は解決できないのです。したがってBOMに設定する製造リードタイムとは、この日数でこの工程はたいていのケースで完了できるであろうというある程度余裕を持たせたリードタイムになります。そして、この問題を解決できるのはAPS(Advanced Planning and Scheduling)と呼ばれる枠組みに属するソフトウェアになります。

なお上記(2)の能力チェックがCRP(能力所要量計画)と呼ばれる機能です。

CRP(能力所要量計画)の考え方

基本的なロジックは基準生産計画におけるラフカットプランニング同様、その日のある設備/作業員に割り付けられた作業の全工数とその設備が稼動可能な時間(能力)を対比させることで負荷率を計算し、能力オーバーがある場合はその作業もしくはその作業を発生させた親となる品目作業オーダーの日程を変更することによって負荷調整(山崩し)をしていく機能です。

山崩しの方法

山崩し、つまり能力オーバーの作業を調整するとは具体的に何をどうすることなのでしょうか?筆者が見てきた限り、大きく2つの方法があると思われます。

(1)納期変更

ここでも、MRP/CRPには不完全な点があります。それは、この山崩しの際に納期を前にずらす分には問題ないのですが、納期を後ろにずらしてしまうと次工程に供給できなくなる事態が発生し、それ故にMRPは新たな作業オーダーを作成してしまうという点です。

納期をずらした品目がある特定の親品目にしか使われていない場合は話しは簡単なのですが、多数の製品に汎用的に使われる共用部品の場合はこれがどの親品目に影響を与えるのかBOMでは特定できないため、このような欠陥が出てしまうのはどうしても止むを得ません。そして、繰り返しますが、この欠陥を解消するのもやはりAPS(Advanced Planning and Scheduling)と呼ばれる枠組みに属するソフトウェアになります。

(2)作業分割

能力オーバーを発生されている作業を分割して、部分的に他の設備に割り当てる方法です。ただし、一般的にMPS・MRP・CRP系の生産計画システムではこの作業分割や代替設備への振替機能は強くはありません。そして、また繰り返してしまいますが、この欠陥を解消するのもやはりAPS(Advanced Planning and Scheduling)と呼ばれる枠組みに属するソフトウェアになります。

計画を2段階で行う意味

ここで負荷調整・山崩しを基準生産計画後のラフカットプランニングとMRP後のCRP(資源所要量計画)の2段階で行うのは何故かという疑問をもたれる方もいらっしゃるかと思います。その疑問はごもっともで、場合によってはCRP(もしくはMPS)だけで十分なケースもあります。しかし、もともとのインプット情報すなわち基準生産計画に大きなバラツキがあると、MRP→CRPの繰返し回数が多く、特にコンピュータの計算能力が低いかオーダーや工程数が多ければこの作業時間も多くなります。MPSである程度の負荷平準化ができている状態でCRPを行うのであれば、このチェックと調整の回数が圧倒的に少なくて済むというメリットがあります。これが山崩しを2段階で行う理由であると筆者は考えております。

基準生産計画、能力所要量計画の長所と欠点のまとめ

ここまで基準生産計画、能力所要量計画について欠点ばかりを書いているという印象を持たれる方もいらっしゃるかもしれませんが、決してそうでもありません。ロジックとして不完全なことは事実ですがこのやり方でも依然十分に有効な場合もあります。以下、長所と短所について筆者がまとめてみました。

長所

- 計算方法が比較的簡単なため、システムに実装しやすい。つまり比較的安価なソフトウェアでも装備されている機能である。

- 仮にソフトウェアがなくても、考え方だけ理解すれば(品目点数や工程数、オーダー数が少なければ)Excelでも計算できる。

- 比較的需要予測/内示の精度が高く、繰返し大量生産を行っている、組立中心の業界・業種には合い易い

- 見込み生産を行っている工場には合いやすい

短所

- 製造リードタイムを固定にしているため、ある程度の遊びのあるリードタイム設定にしないと現実的な解にならない

- 作業分割、代替設備への振替、バッチ処理時のリードタイム計算などは苦手

- そのため、機械による加工・バッチ処理が主となる素材加工や化学系の業界・業種には合いにくい

- 基準生産計画と能力所与量計画は生産計画担当者が現場へ指示する際の指標となる計画で、計算結果に盛り込まれていない様々な要素(リードタイム、代替設備への振替、作業分割など)は現場の判断に委ねることを前提とした計画計算結果である

- また、ジャスト・イン・タイム的に在庫を極力持たせない生産管理方式を採用している工場や多品種少量で需要予測が難しい工場にも合いづらい

- 受注生産を行っている会社には合いづらい

MRPⅡについて

最後に余談ですが、今回お話した一連の機能を全部そろえたシステムをMRPⅡと呼ぶようです。1960年代にアメリカでMRPが生まれた当初は、MRPは生産計画というよりも部品や材料を調達することだけを目的としたシステムだったが、次第に設備負荷を考慮しなければという要望が高まり生まれたのが、MPSやCRPらしいです。ただし、今日ではMRPⅡという言葉は知っていても知らなくてもほとんど影響がないくらい影の薄い言葉になっているのではないかと筆者は感じております。