コラム

COLUMN

製品名:EXEX生産管理

連載コラム11 BOM(工程情報)について

前回の記事で品目コードについてお話しましたが、私どものような生産管理システムエンジニアの言うBOM(Bill of Material)とは品目情報、工程情報、部品表3つをセットにしていることが多いです。そして「BOMは生産システムのDNA」と言う人もいらっしゃるようで、生産管理システムでは最重要の情報となります。今回は生産システムのDNAたるBOMの中でも最重要の工程情報についてお話いたします。

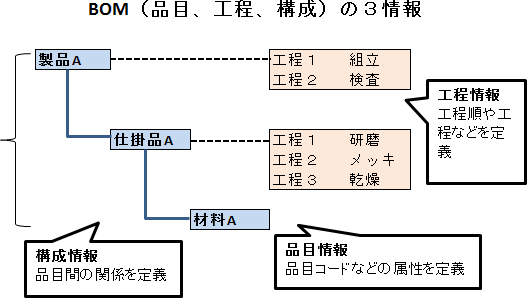

BOMを構成する3情報の関係

まずは図をご覧ください。

- 品目情報:

- 品目コード、品目名、計量単位などの属性を定義したもの

- 工程情報:

- ある品目の工程順序や工程などを定義したもの

- 構成情報:

- 品目間の親子関係を定義したもの

製造業に従事されている方ならこれだけの説明でピンとこられるのではないでしょうか。

工程情報はどこで使われるのか?

実際の生産管理システムの運用時、どのような処理で工程情報が必要になるのでしょうか。以下が主な用途になります。

- 生産計画の作成

- 生産実績の登録

- 仕掛在庫の登録

- 原価計算 工程における原価の計算

これらは生産管理システムの中核的な機能であることがご理解頂けると思います。

工程情報に含まれる情報

生産管理システムに通常含まれる工程情報には以下のような内容があります。

- 工程順

- 工程

- 工程が連続処理型かバッチ処理型か

- 機械

- 加工時間

- 材料・部品などの投入数量

- 歩留まり率

- 段取り時間

- 生産ロットサイズ

まだまだありますが重要な内容としては上記になるでしょう。

連続処理とバッチ処理について

連続処理型とバッチ処理型では加工時間の計算方法が異なります。生産数が時間にほぼ比例する連続処理型(組立や旋盤のような工程)に対し、バッチ処理型は

- 機械の処理能力に応じて一定数量以下をまとめて生産

- 加工時間は通常固定で、何個生産しようとも1バッチの処理時間は変わらない

- 一度バッチを開始すると途中で出し入れ・中止などはできない

といった特徴があります。

歩留まり率について

また、弊社EXEX生産管理システムでは歩留まり率を「出力比率」という項目でより多様な用途で使える方法になっています。

表1

| 工程 | IN | OUT | |

|---|---|---|---|

| 1 | 裁断1 | 200m | 180m |

| 2 | 裁断2 | 180m | 360pcs |

表1のような工程では

工程1の歩留まり率(出力比率)を0.9と考え

工程2の歩留まり率(出力比率)を2.0と考える

ことにより、工程投入前と後で単位が変わってしまう工程対応を可能にしています。

工程の区切りをどう設定するか

生産管理や工程管理の実務を担当されている方なら上記説明は特段難しいことではないでしょうが、工程をどう区切るか、という問題については生産管理システム導入時に多くの会社で議論になるテーマです。

表2

| 工程1 | めっき |

|---|---|

| 工程2 | 水切り |

| 工程3 | 移動 |

| 工程4 | 乾燥 |

| 工程5 | 移動 |

| 工程6 | 裁断 |

例えば表2のような工程が現実の工程であった場合、現実の工程の通りに生産管理システムの工程情報として登録しなければいけないのか?といった相談をされることがよくあります。現実の工程をそのままシステムに反映させると途方もなく1品目の工程が多くなり保守するのが非常に大変になるというジレンマがあるからです。

この問いに対する正解というものはありませんが、筆者の経験上以下のような指標を参考にするのがよいかと思います。

(1) 仕掛在庫として計上するタイミング

表3

| 工程1 | めっき |

|---|---|

| 水切り | |

| 移動 | |

| 乾燥 | |

| 工程2 | 移動 |

| 裁断 |

上記例では、仕掛在庫計上するのが乾燥工程と裁断工程後であったとしたらこの2つは独立した工程でなければなりません。

この時点で上記工程は表3のように単純化できます。

(2) 工程と機械の紐付けが1:1になるか

表4

| 工程1 | めっき |

|---|---|

| 移動 | |

| 工程2 | 乾燥 |

| 工程3 | 移動 |

| 裁断 |

上記例でめっきと水切り設備が常にペアになっているが乾燥機は複数台に分散されるとしたら、上記工程は表4のようにまとめなければなりません。

(3) 計量単位が変わるポイントであるか

表5

| 工程1 | めっき |

|---|---|

| 移動 | |

| 工程2 | 乾燥 |

| 工程3 | 移動 |

| 工程4 | 裁断 |

上記例では、裁断工程前と後では仕掛在庫の計量単位がMからPCSに変わるとしたら、裁断工程は1つの独立した工程でなければなりません。

(4) 生産計画時に考慮しないと計画の信頼性が低下する

表6

| 工程1 | めっき |

|---|---|

| 工程2 | 乾燥 |

| 工程3 | 裁断 |

上記例では、工程間の移動はごく短時間で生産計画に影響しないとすると上記工程は表6のようにまとめることができます。

なお、この例は筆者がお客様と打ち合わせ時にしていることをかなりブレークダウンしてお話していますが、実際にはお客様側のご担当者と話しながら瞬時に決めていることです。

工程の区切りが仕掛在庫、原価計算される単位になる

このような基準で一度工程が決められると、この単位で仕掛在庫を計上し、原価が計算される単位になります。また、加工時間や歩留まり率などは常に最新の状態に保守していくべきです。工場内での無駄排除が徹底している会社では最低1ヶ月に一回は加工時間や歩留まり率、機械稼働率の見直し・更新をされているようです。工程情報は一度設定してしまえばそれで終わりでなく常に保守していくからこそ、工程の区切りは必要以上に複雑にすべきではないでしょう。

前回の記事で品目コードについてお話しましたが、私どものような生産管理システムエンジニアの言うBOM(Bill of Material)とは品目情報、工程情報、部品表3つをセットにしていることが多いです。そして「BOMは生産システムのDNA」と言う人もいらっしゃるようで、生産管理システムでは最重要の情報となります。今回は生産システムのDNAたるBOMの中でも最重要の工程情報についてお話いたします。

BOMを構成する3情報の関係

まずは図をご覧ください。

- 品目情報:

- 品目コード、品目名、計量単位などの属性を定義したもの

- 工程情報:

- ある品目の工程順序や工程などを定義したもの

- 構成情報:

- 品目間の親子関係を定義したもの

製造業に従事されている方ならこれだけの説明でピンとこられるのではないでしょうか。

工程情報はどこで使われるのか?

実際の生産管理システムの運用時、どのような処理で工程情報が必要になるのでしょうか。以下が主な用途になります。

- 生産計画の作成

- 生産実績の登録

- 仕掛在庫の登録

- 原価計算 工程における原価の計算

これらは生産管理システムの中核的な機能であることがご理解頂けると思います。

工程情報に含まれる情報

生産管理システムに通常含まれる工程情報には以下のような内容があります。

- 工程順

- 工程

- 工程が連続処理型かバッチ処理型か

- 機械

- 加工時間

- 材料・部品などの投入数量

- 歩留まり率

- 段取り時間

- 生産ロットサイズ

まだまだありますが重要な内容としては上記になるでしょう。

連続処理とバッチ処理について

連続処理型とバッチ処理型では加工時間の計算方法が異なります。生産数が時間にほぼ比例する連続処理型(組立や旋盤のような工程)に対し、バッチ処理型は

- 機械の処理能力に応じて一定数量以下をまとめて生産

- 加工時間は通常固定で、何個生産しようとも1バッチの処理時間は変わらない

- 一度バッチを開始すると途中で出し入れ・中止などはできない

といった特徴があります。

歩留まり率について

また、弊社EXEX生産管理システムでは歩留まり率を「出力比率」という項目でより多様な用途で使える方法になっています。

表1

| 工程 | IN | OUT | |

|---|---|---|---|

| 1 | 裁断1 | 200m | 180m |

| 2 | 裁断2 | 180m | 360pcs |

表1のような工程では

工程1の歩留まり率(出力比率)を0.9と考え

工程2の歩留まり率(出力比率)を2.0と考える

ことにより、工程投入前と後で単位が変わってしまう工程対応を可能にしています。

工程の区切りをどう設定するか

生産管理や工程管理の実務を担当されている方なら上記説明は特段難しいことではないでしょうが、工程をどう区切るか、という問題については生産管理システム導入時に多くの会社で議論になるテーマです。

表2

| 工程1 | めっき |

|---|---|

| 工程2 | 水切り |

| 工程3 | 移動 |

| 工程4 | 乾燥 |

| 工程5 | 移動 |

| 工程6 | 裁断 |

例えば表2のような工程が現実の工程であった場合、現実の工程の通りに生産管理システムの工程情報として登録しなければいけないのか?といった相談をされることがよくあります。現実の工程をそのままシステムに反映させると途方もなく1品目の工程が多くなり保守するのが非常に大変になるというジレンマがあるからです。

この問いに対する正解というものはありませんが、筆者の経験上以下のような指標を参考にするのがよいかと思います。

(1) 仕掛在庫として計上するタイミング

表3

| 工程1 | めっき |

|---|---|

| 水切り | |

| 移動 | |

| 乾燥 | |

| 工程2 | 移動 |

| 裁断 |

上記例では、仕掛在庫計上するのが乾燥工程と裁断工程後であったとしたらこの2つは独立した工程でなければなりません。

この時点で上記工程は表3のように単純化できます。

(2) 工程と機械の紐付けが1:1になるか

表4

| 工程1 | めっき |

|---|---|

| 移動 | |

| 工程2 | 乾燥 |

| 工程3 | 移動 |

| 裁断 |

上記例でめっきと水切り設備が常にペアになっているが乾燥機は複数台に分散されるとしたら、上記工程は表4のようにまとめなければなりません。

(3) 計量単位が変わるポイントであるか

表5

| 工程1 | めっき |

|---|---|

| 移動 | |

| 工程2 | 乾燥 |

| 工程3 | 移動 |

| 工程4 | 裁断 |

上記例では、裁断工程前と後では仕掛在庫の計量単位がMからPCSに変わるとしたら、裁断工程は1つの独立した工程でなければなりません。

(4) 生産計画時に考慮しないと計画の信頼性が低下する

表6

| 工程1 | めっき |

|---|---|

| 工程2 | 乾燥 |

| 工程3 | 裁断 |

上記例では、工程間の移動はごく短時間で生産計画に影響しないとすると上記工程は表6のようにまとめることができます。

なお、この例は筆者がお客様と打ち合わせ時にしていることをかなりブレークダウンしてお話していますが、実際にはお客様側のご担当者と話しながら瞬時に決めていることです。

工程の区切りが仕掛在庫、原価計算される単位になる

このような基準で一度工程が決められると、この単位で仕掛在庫を計上し、原価が計算される単位になります。また、加工時間や歩留まり率などは常に最新の状態に保守していくべきです。工場内での無駄排除が徹底している会社では最低1ヶ月に一回は加工時間や歩留まり率、機械稼働率の見直し・更新をされているようです。工程情報は一度設定してしまえばそれで終わりでなく常に保守していくからこそ、工程の区切りは必要以上に複雑にすべきではないでしょう。